简介

传统吹气应用产品有诸多弊端,如:吹出的气流不均匀;压缩空气消耗量非常大;虽然具备强劲的冲击力,但噪音水平过高,严重影响现场操作人员的健康;以电能为动力的吹气产品又往往需要经常维护,并且使用寿命短等问题。根据柯恩达效应而设计的超级气刀理想地则解决了上述的几个技术难题。

超级气刀通过大流量、强冲击、低气耗、低噪音且流量均匀的薄长气流快速高效地实现各种工业吹气除尘、去液干燥、降温冷却应用与板材切割。

工作气流:消耗压缩空气=40:1、强劲吹力、免维护、无活动件、无电气件、气流均匀、强力低噪、流量可调、结构简洁。

历史在20世纪50年代和60年代,“空气医生”一词首先被用来指用压缩空气的非接触式碎屑排放方法。印度和纺织业当时是空中医生的一些最大用户。在下一道工序之前,他们通常需要使用压缩空气系统中的大量空气来控制表面液体的厚度,或在材料表面吹除碎屑。其他使用的术语是空气压缩机,空气刮板,气幕,喷气,鼓风,吹气,喷气嘴,气梳,气刀。现今最常用的术语就是”气刀”。

尽管压缩车间空气驱动的气刀广泛应用于各种工业应用,但在大多数应用中,工业鼓风机的气刀已被证明可以将压缩空气刀的能耗降低50-75%。鼓风机供电的风刀系统来了年龄与1987年的到来蒙特利尔议定书,开始在全球范围内逐步淘汰大气消耗臭氧层的CFC(时钟氯氟烃)则作为众多行业的清洁剂。

这些溶剂型清洁剂中的大多数仅被蒸发,不需要吹掉或其他干燥方法。尽管印刷电路板行业还处于起步阶段,但它是首先开始向水性和半水性零件清洁系统转型的行业之一。

几乎所有现有的和未来的电路板工厂都在使用新型环保清洁技术,他们还需要一种新的方法,在水基清洁之后干燥印刷电路板,以去除助焊剂和其他污染物。此后不久,其他类型的溶剂型零件清洗到其他行业的水基清洗的趋势就开始了。此外,在各种制造业中使用的水基油墨,油漆,涂料,粘合剂和其他解决方案的转换导致需要以前没有的气刀干燥机。由于“蒙特利尔议定书”和全球行业遵守环境管理的要求,以前的风刀业务成为一个行业。1

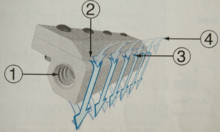

气刀工作原理压缩空气经进气口1进入气刀高压腔,气流通过狭窄、细薄的喷嘴2后在气刀长度方向就形成一张均衡的气流薄片。由于腔室3对高压气流的压缩比为40:1,使得气流速度损失最小,而压力最大,于是就产生一张具有强冲击力而最小剪切力的气流薄片。

而气刀切割是压缩空气经再加压通过狭长的喷嘴形成一条气流,该气流冲击力很强,可以很轻易的切开如亚克力、铝合金、高密度纤维板等板材。同时由于是气体切割,截面光滑无毛刺,加工也无异味及高噪音,是高端切割加工的最好选择。2

生产线上的气刀长度一般为0.25至200英寸(6.4至5,080.0毫米),排气槽或孔径范围为0.001至0.25英寸(0.025至6.350毫米)。根据应用标准,静止的气刀配置可能需要一到十个气刀。空气通过空气发生器(工业鼓风机或空气压缩机)通过气刀槽喷出,以提供所需的预定出口空气量和速度。

在压缩机和鼓风机之间进行选择时,需要考虑许多应用,环境,效率和工作周期方面。压缩空气在用于排放到空气中的空气刀时效率最低,允许使用主要的空气。鼓风机的空气刀必须具有更大的尺寸以及更大直径的供应管道,但是与压缩空气相比的效率提高很容易通过节省电力成本来证明。

现在的气刀设计已经发展到一些制造商生产具有0.95排放系数的非常有效的“泪珠”形状的地方。这些鼓风机驱动的气刀设计通常具有大约3.5英寸(89毫米)宽×5.5英寸(140毫米)×任何长度的轮廓,但泪滴轮廓可以在1.5到10英寸(38到254毫米)取决于必须设计冲击风速的产品标准。施工范围从3.2毫米厚的铝挤压成11规格的不锈钢,气刀可以重达1磅/英尺到25磅/英尺。根据产品的宽度和速度,气刀可以提供从产品表面0.5至12英寸(13至305毫米)或更远的有效吹出性能。当工程设计用于此类应用时,直径为1至4英寸(25至102毫米)的圆形空气喷嘴可以有效抵抗离产品表面数英尺(1至2米)的表面。1

详细信息(1)气刀长度:8、15、23、30、46、61、76、91、107、122CM,且气刀之间可以任意拼装。

(2)超级气刀特点:

1、低噪音,噪音水平仅为69分贝(压力为5.5巴,约80磅/吋2),噪音较常规钻孔管气帘低11倍;

2、节约压缩空气,耗气量较常规钻孔管气帘节约63%;

3、气流均衡,空气压缩比可达40:1;

4、无活动件,材质为铝或不锈钢;

5、体积小,便于安装,免维护;

6、提供多种规格的气帘宽度(8-122CM),气流强度可调(附调压器)。

(3)应用:

1、部件经清洗工序后的干燥处理;

2、饮料灌装工序后经高压空气干燥处理,然后贴上标签;

3、带刚轧机的板材清理;

4、输送带清理;

5、零部件冷却;

6、织物干燥或清洁;

7、电镀或喷漆前的预处理;

8、造纸及印刷工业的涂布机;

9、包装机械作业时包装袋的开口;

10、引擎测试时的排烟处理。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国