极限作业机器人(robot under critical working condition)是指可以在人为难以接受的环境下工作的工业机器人,如原子能辐射下作业的机器人、水下作业的机器人、救灾排险机器人、空间作业机器人、地下采掘机器人等。

(深海探矿机器人)

由于极限作业的场合不同,极限作业机器人的结构和功能也不一样,而且在外观上与我们常见的“类人机器人”区别很大。典型的极限作业机器人有如下结构和功能:

①传感器系统:主要有力觉系统(包括触觉、力觉和滑觉等)、视觉系统(包括可见光视觉、红外视觉、X光视觉、超声视觉、微波视觉等)。有些极限作业机器人还带有听觉系统。传感系统的功能是给遥控操作者有临场感或给自主式极限作业机器人提供环境与作业对象的状态信息。

②遥控系统:极限作业机器人大多采用遥控方式,人在安全地区指挥,机器人在极限条件下操作。遥控方式有指令方式(包括有线传输、无线传输)、随动方式以及上述两种的混合方式。

③移动机构:主要有履带车辆等方式,使机器人在遥控下进入作业区,并能在一定的范围中活动。

④故障自诊断和自救系统:在故障发生后,发出故障信息并指出故障所在,并能自动接通备用系统排除故障。在严重的情况下,可自动返回、撤出极限作业区。

⑤灵活的末端操作器。

(搜救机器人)

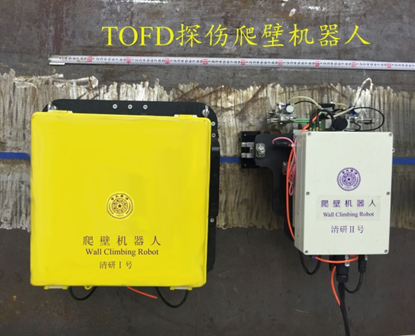

下面为大家介绍永磁吸附式超声检测机器人。

随着我国重型装备制造业自动化、智能化水平不断提高,水电、石化、海工等领域大型钢制构件的建造和运行过程中,对全位置焊接、形貌检测、打磨修形、涂漆除锈、无损探伤等专用机器人的需求日益迫切。其中,爬壁机器人(Wall Climbing Robot)是可以在垂直壁面上攀爬并完成作业的特种机器人,因为垂直壁面作业超出人的极限,所以也属于极限作业机器人。永磁吸附式超声检测机器人属于爬壁机器人,它采用永磁吸附式TOFD探伤技术,吸附导磁性壁面,可以对大型压力容器、球罐焊缝进行无损检测、清洗、打磨,大型船体海上清洗,实现高危环境下机器替代人工作业。

(永磁吸附式超声检测机器人)

工作原理

大型球罐等石油化工装备在生产和在役检查过程中,都需要对母材和焊缝进行100%无损探伤检测,检查其是否有缺陷。永磁吸附式超声检测机器人,是一类适用于大型钢制构件无损检测的爬壁机器人,机器人采用永磁吸附方式,可以代替人工在筒节、柱体、球罐内外壁面完成检测作业。机器人通过工业摇杆控制机器人前后行走、原地转向等功能,还可根据图像自动沿焊缝行走,搭载不同无损检测系统,如TOFD(一种依靠从待检试件内部结构(主要是指缺陷)的“端角”和“端点”处得到的衍射能量来检测缺陷的方法,用于缺陷的检测、定量和定位)、测厚、相控阵,可完成裂缝检测、厚度检测、储罐探伤等工作,广泛应用于重装、石化、水电、船舶、风电塔等大型设备。

主要结构

永磁吸附式超声检测机器人主要由机器人本体、移动平台、探伤检测系统、软件控制系统、操作控制台等部分组成。

机器人性能

TODF探伤:探伤数据采集、探伤A扫、D扫波形显示、扫查架运动控制、探伤A扫、D扫缺陷标定等

强力吸附:间隙吸附,运动灵活,负重大,磁力利用率高。

系统集成:检测系统与机器人运动集成,数据经处理传输,传输效率高,抗干扰性能强。

模块化设计:通用平台模块化设计,能够搭载多种检测单元和功能单元。

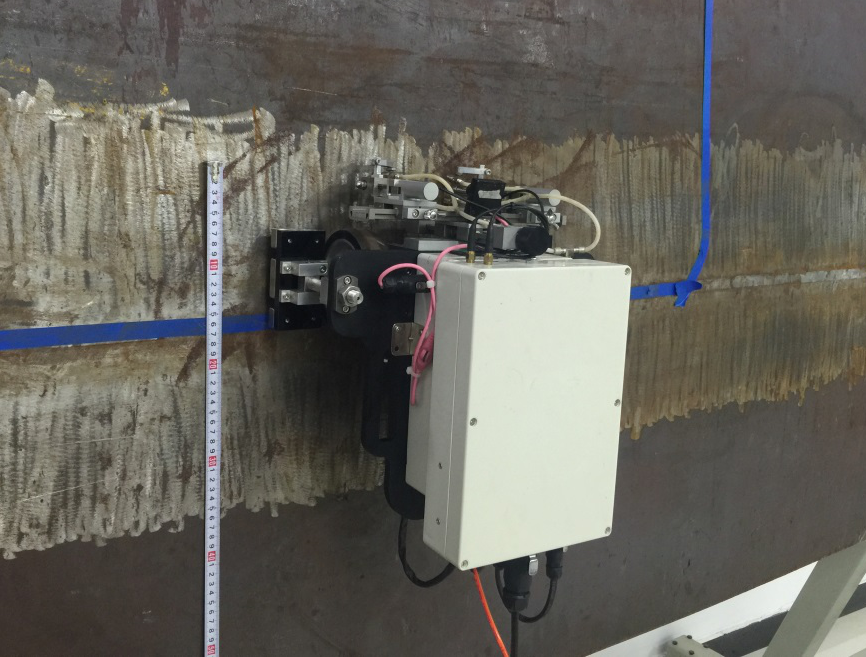

现场测试

永磁吸附式超声检测机器人吸附于球罐外表面,可以从球罐下极板附近移动至赤道带附近,运行过程稳定,不会出现托底、打滑等现象,其波形显示清晰,检测数据精准。

未来应用

目前我国大型压力容器生产焊缝无损检测大多是采用人工手工操作,特别是大型压力容器、球罐、储油罐等在役无损探伤检测现场会产生有害气体污染,因此工作环境极其艰苦,该工种属于高危作业。

据不完全统计,我国每年压力容器设备无论是生产还是在役检测都超万台,急需提高大型压力容器无损检测的自动化和智能检测水平,因此用机器替代人工是发展趋势所在。永磁吸附式超声检测机器人,解决机器人作业过程中的焊缝成形质量检测与控制,比人工操作提高效率4倍以上,对于提高重装产品质量,降低检测成本具有重要意义。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国