一、基本概述

低摩阻(low-friction)技术是指通过摩擦学在零部件的研究与应用,降低车辆的摩擦损失,从而提升能量利用率,同时减少摩擦副的耐久磨损,延长提升零部件及整车的使用寿命。

图1 常见的低摩擦材料DLC类金刚石涂层

二、分类信息

三、详细解释

摩擦、磨损问题影响着人类社会的方方面面。全球每年约30%的一次能源能量被摩擦所消耗,约80%的机械零件因磨损而失效,约50%的机械恶性事故起源于摩擦副异常润滑状态和过度磨损。

低摩阻技术的主要目标就是让零部件在运动时更“顺滑”,减少磨损、节省能源、延长寿命。其主要技术手段包括低摩擦材料及涂层、低摩擦结构、低摩擦表面工程、精密尺寸、轻量化以及高效润滑油/润滑脂等。具体如下:

低摩擦材料及涂层:包括二硫化钼、类金刚石涂层(DLC,包括含氢DLC及无氢DLC),以及在二硫化钼、树脂类材料中添加纳米碳纤维和固体润滑剂等进一步提升耐磨性和摩擦系数的新型材料。

低摩擦结构:包括小轴颈、不等宽轴颈、不对称摩擦面设计(活塞等)、以滚代滑(用滚动轴承替代滑动轴承)等。

低摩擦表面工程:包括珩磨网纹结构、超光滑表面加工、光洁表面加微孔结构(既降低摩擦系数又保留储油能力)、低摩擦滚动轴承轴与轨道的表面超精磨削和超精研及电化学表面光整技术、特殊轮胎花纹等等。

精密尺寸技术:包括顺应受力变形的微弧面轴颈加工、复杂运动系统摩擦副间隙及关联尺寸优化、复杂系统组装工艺优化等。

轻量化:包括超高强度材料应用、中空结构(中空铸造、中空锻造及中空加工技术等)、轻合金代替重合金(以铝合金或铝镁合金代替铸铁)以及以塑代钢(以工程塑料代替金属件)等。

润滑油和润滑脂:包括超低黏度润滑油/润滑脂、各类润滑油脂的减摩剂等。

四、应用领域/前景

为了保障能源安全和实现碳中和目标,中国针对汽车油耗限值制定了严格的标准,要求逐年提高。GB 36980.1-2025《电动汽车能量消耗量限值 第1部分:乘用车》自2026年1月1日起正式实施也对电动汽车电耗提出强制要求。为了降低整车的油耗、电耗,车企在汽车动力系统低摩阻技术方面开展了全方位的优化工作。2025年中国汽车工程学会发布《节能与新能源汽车技术路线图3.0》,指导汽车产业通过多路径技术协同,向低摩阻、低碳、高效方向转型。

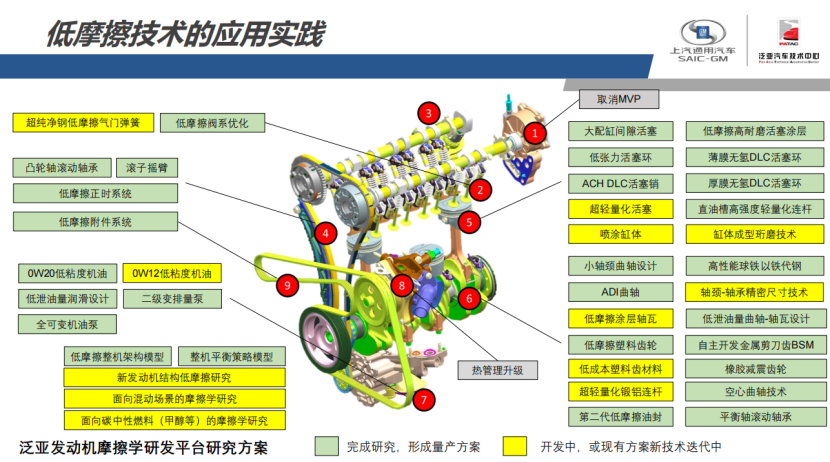

图2 低摩擦技术的应用实践

为实现降低摩擦阻力的目标,低摩阻技术的关键应用主要体现在以下几个方面:

(1)发动机低摩阻优化:低摩阻是高效内燃机开发的重要组成部分,尤其是在中小转速和负荷工作区域表现显著,摩擦功占发动机燃油耗的10%-30%之间。在摩擦功占比最大的曲柄连杆机构方面,采用超低张力类金刚石涂层活塞环和低摩擦涂层大配缸间隙活塞组合,加上类金刚石涂层活塞销、高性能锻钢或球铁材料的小轴颈中空结构曲轴、低摩擦涂层轴瓦等技术,可降低超过40%的系统摩擦功。在凸轮轴正时系统及阀系方面,良好的气门表面工艺配合低摩擦气门油封、阀系尺寸组合优化设计、低张力结构及两级可变张紧器以及装配工艺优化,可降低摩擦功20%以上。两级可变和全可变机油泵可以显著降低润滑系统摩擦功,混动发动机取消附件系统以及电动水泵的应用直接消除这些摩擦副的摩擦损失。在润滑油方面,0W12-0W16是目前国内混动车型低黏度机油的发展方向。

(2)变速器与传动系统减阻:对于传统变速箱和混动变速箱来说,单纯的机械摩擦损失占传动效率的比重并不大,更多的是由变速箱结构、搅油损失以及当前的变速箱或混动变速箱的模式状态决定的。因此,低摩阻设计主要集中在轴齿结构的优化设计、先进的表面工艺开发、搅油损失的规避等方面。对于电驱来说,摩擦损失占总效率损失的占比进一步下降。整车传动轴和半轴等传动部件的摩擦结构相对简单且结构高效,近年来最大的改善是来自低滚阻轮胎的不断优化。

(3)制动与轮毂系统低摩阻设计,改进制动卡钳结构,降低活塞运动阻力,选用摩擦性能更优的制动片材料;在轮毂轴承上应用陶瓷滚珠等新材料,配合高精度加工工艺,减少轴承内部摩擦,提升车辆行驶的顺畅性。

在全球对环境保护和可持续发展日益重视的背景下,各国政府纷纷制定了严格的汽车尾气排放标准和燃油经济性法规。这一政策导向使得能够有效降低车辆能耗和减少尾气排放的汽车低摩擦技术市场需求持续增长。特别是在新能源汽车领域,随着纯电动汽车对续航里程和能效要求的不断提升,低摩擦技术在提升新能源汽车的续航里程和动力性能方面具有显著优势。新能源汽车制造商对低摩擦技术的需求尤为迫切,为其发展提供了广阔的市场空间。

五、绿色应用难点

低摩阻技术在开发中,表现出类型多、工况多、材料多、关联多以及验证难的“四多一难”特征。

(1)类型多

以发动机为例,摩擦副包含了主动润滑的轴-孔摩擦副、油雾润滑的轴-孔摩擦副、齿轮摩擦副、齿轮-链摩擦副、链条和压力导轨的滑动摩擦、流体泵片的摩擦损失等12个摩擦类。其所适用的摩擦学理论和模型千差万别。

(2)工况多

摩擦副的系统承载从近零轻载到5.5万牛的冲击重载(这相当于5.6吨的重力);系统适应温度从-40℃依然要保持不咬合,到面对2000℃以上的燃烧火焰直接炙烤依然要保持耐久运行;系统运动速度从始终保持+/-20°重载小角度双向旋转研磨,到每分钟进行233次从静止加速到100km/h的循环往复运动,到每分钟超过20万转的超高速旋转;系统运行氛围从主动压力润滑,到储油结构依靠油雾润滑,到长期浸没在高温热油中研究避免腐蚀和老化等。摩擦副设计需要兼顾各类环境限制因素,并在这些条件下始终保持低摩擦运行的状态。

(3)材料多

由于摩擦副类型众多,需适应不同的承载条件、温度、相对速度、润滑条件,导致适用各个区域的基体和涂层材料选择范围非常广泛。此外,相关成型与表面工艺同样复杂,而具体的加工工艺则根据零件类型和工作要求更加多样。这些都要求研发团队进行针对性地开发,并对先进共性技术进行合作攻关与创新应用。

(4)关联多

摩擦副并不是一个个独立固定的,不仅存在多个摩擦副连接在一起,而且这些摩擦副还处在联合运动之中。同时,这种关联不仅发生在运动姿态上,摩擦副之间的技术还会带来相互影响。新能源技术的应用,还带来了以电机轴承电腐蚀为代表的新失效模式,也需要新的结构和材料技术迭代。因此必须站在整个系统的运动学和动力学角度来研究摩擦。

(5)验证难

摩擦副的数量繁多,整车100多个摩擦副集合在一起形成的摩擦损失,如何进行有效地区分验证和识别,变得非常困难。如何能够有效的识别与评估低摩擦技术有效性并平衡减摩擦技术的减摩效果与成本投入,成为了摩擦学研究作为应用工程的重点。

我们应该认识到新能源汽车在摩擦学的深度和广度方面,我国产业链还有诸多不足急需改变。

例如,在材料方面,高性能润滑涂层原料高度依赖进口,高端二硫化钼涂层材料自给率不足20%,ta-C结构的无氢DLC涂层基本还被外资或合资企业所掌握。高端工程塑料的塑料粒子等非金属基础材料,被外资企业垄断的比例还很高。

在工艺制造方面,国产设备在纳米级表面加工精度上存在差距,导致轴承滚道表面粗糙度比国际先进水平高30%。

测试验证体系也不完善,缺乏模拟极寒、高温、高湿度等极端工况的综合性测试平台,难以全面评估低摩阻部件实际性能。

想要突破困境需多方协同发力:加大对摩擦学基础材料和超高精度制造工艺及设备等核心技术攻关;建立统一的跨行业测试标准,推动产学研用深度融合;通过政策引导,加速低摩阻技术在乘用车、商用车领域的规模化应用,助力我国汽车产业实现技术跨越。

本词条贡献者:

邱劲草 泛亚汽车技术中心驱动系统部驱动系统运动学高级技术经理

钟锦声 中石化石油化工科学研究院有限公司研究员

本词条审核专家:

路瑞刚 中国汽车工程学会科普文化与传播部部长

参考来源:

[1] 张维佳,师盛坤,郑天雷.中国汽车节能标准研究与展望[J].中国标准化,2025,(09):146-153.

[2]徐世伟,纪志康,肖培杰等.汽车轻量化技术研究现状及展望[J].汽车安全与节能学报,2025,16(1):16-31.

[3] 赵艳闯,刘秀军,赵忠等.摩擦改进剂与零部件涂层配伍性研究[A].2024中国汽车工程学会年会论文集[C].北京:中国机械工业出版社.

本文封面图片来自版权图库,转载使用可能引发版权纠纷

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国