一、基本概述

冶金渣显热是指高温液态炉渣(通常温度在1400–1600℃)在冷却固化过程中释放的废弃物理热能,是钢铁冶金流程中的关键余热资源。

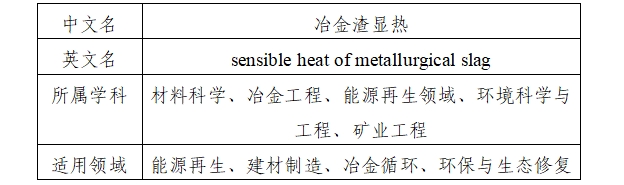

二、分类信息

三、详细解释

冶金渣是金属冶炼过程中产生的副产品,其化学组成以硅酸钙为主,并含有氧化亚铁(FeO)、氧化锰(MnO)等金属氧化物。在出炉阶段,此类渣通常处于完全熔融的液态高温状态,蕴含大量热能。

在热力学中,显热是指体系在无相变(例如液-固转变)的条件下,仅因温度变化而吸收或释放的热量;潜热是指体系在经历等温相变过程(如凝固、熔化、汽化、凝结)时吸收或释放的热量。冶金熔渣在冷却过程中,其热能释放包含两个主要部分:显热释放(源于温度下降的耗散)与潜热释放(源于液态变固态的相变)。

传统上,高温液态冶金渣主要通过水淬法(水冲渣)或自然冷却/堆场冷却等方式处理。采用水淬法处理,熔渣的高温热被大量的冷却水迅速吸收,水温显著升高,这部分携带热量的冷却水通常直接排放或通过蒸发,最终使热能散失到环境中。采用自然冷却处理,熔渣所含热量通过对流和辐射传热机制,缓慢释放至大气。上述两种处理方式下,渣所含的巨大显热以及部分潜热几乎没有被回收,造成了显著的能源浪费,水淬法还消耗了大量的水资源,并可能伴随蒸汽逃逸和粉尘扩散等环境污染问题。

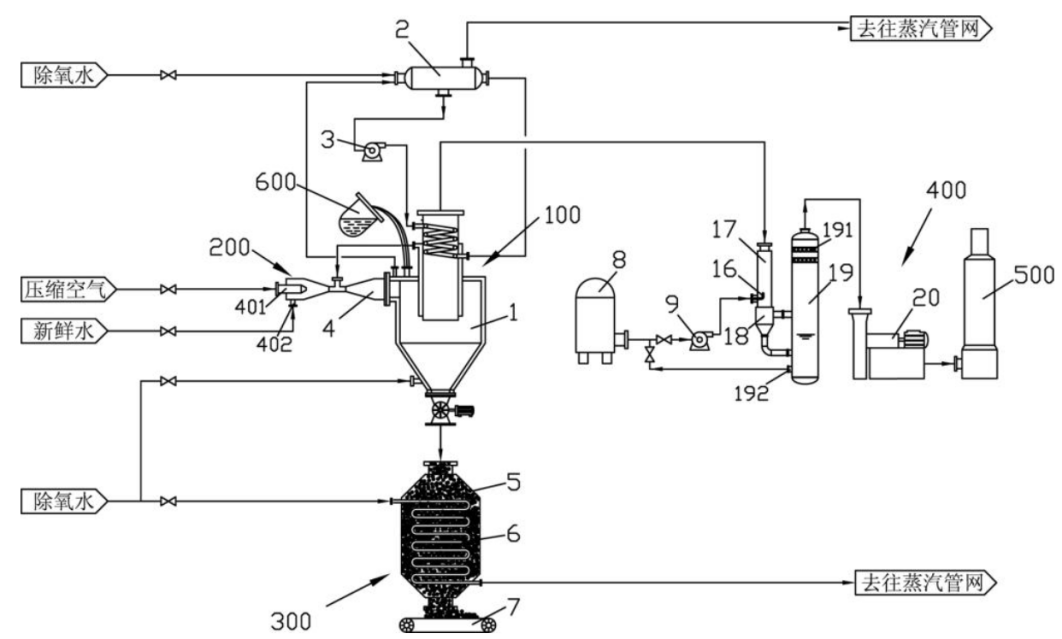

冶金渣显热回收的技术核心在于梯级温度匹配与相变储热技术协同优化,通过干式粒化实现高温熔渣的快速固化与热量高效导出,结合余热锅炉或化学蓄热系统进行能量转换,最终将显热转化为蒸汽、电力或燃料余热。

冶金渣显热兼具能源价值与环境风险双重属性,既是可回收的工业余能,又是需严格管控的热污染源。因此,高效回收利用这部分热量具有显著的节能、减排、经济和环保效益,是全球冶金行业绿色低碳发展的重要方向。

图1 一种液态高炉渣流粒化及余热回收系统。图源:参考来源[2]

四、应用领域/前景

冶金渣显热作为钢铁工业的战略余能资源,其回收利用已在多领域实现规模化应用,主要涵盖三大方向:

一是在能源再生领域,将熔渣显热用于蒸汽发电,每吨渣可发电60kWh,可减少二氧化碳排放86kg。

二是在建材制造领域,熔渣余热可直接固化免烧混凝土砌块,相较于传统工艺,每吨渣可减排二氧化碳20kg。

三是在冶金循环领域,将富含铁元素的渣粒在高温下压制成致密的钢块状物料,此产物可直接作为原料回用至转炉炼钢过程,可替代20%传统废钢并显著降低电耗约200kWh/吨钢。

目前,冶金渣显热正在进行从“工业废能”向“低碳战略资源”的转型,其发展前景依托政策强制与技术突破双轨驱动。在政策方面,国家强制标准《粗钢生产工序能耗限额》(GB 21256-2013)设定高炉工序能耗≤390kgce/t(kgce/t为“单位产品能耗”的单位,指企业生产单位合格产品所消耗的综合能源量,通常折算为标准煤,如生产1吨粗钢消耗600千克标准煤,其单位产品能耗即为600 kgce/t),促使企业配套显热回收设施。在技术层面,以中冶建研院“熔融钢渣余热回收系统”为代表技术,目标将显热回收率提升至60%,吨渣发电量突破80kWh;氢冶金技术通过利用熔渣显热预热还原气体,是支撑行业实现2030年吨钢综合能耗降至545千克标准煤目标的关键技术路径[3]。

五、绿色应用难点

冶金渣显热回收利用是钢铁行业实现“双碳”目标的关键路径,但仍面临一些亟待攻克的技术挑战。

第一,工程化瓶颈,如干法粒化技术中,由于冶金渣导热系数低且熔渣黏度波动大,需开发高效换热装备并优化系统集成。

第二,规模化应用瓶颈,当前冶金渣显热利用率不足2%,余热总量超2000万吨标煤/年,堆存量持续增长,亟须突破规模化应用技术瓶颈。

本词条贡献者:

董文钧 北京科技大学材料与工程学院教授

本词条审核专家:

李 岩 内蒙古科技大学稀土产业学院教授

参考来源:

[1] 中华人民共和国工业和信息化部,国家发展改革委,财政部,生态环境部,国务院国资委,市场监管总局.《工业能效提升行动计划》(工信部联节〔2022〕76号).2022.

[2] 宝山钢铁股份有限公司,华东理工大学.一种液态高炉渣粒化及余热回收系统及方法:CN202211604061.X[P].2024-06-14.

[3] 冶金工业规划研究院.中国钢铁工业节能低碳发展报告(2023)[R].北京:冶金工业出版社,2023

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国